在半导体产业向微型化、高集成度迈进的今天,晶圆作为芯片制造的核心载体,其加工工艺的精度与效率直接决定了芯片性能的上限。其中,晶圆打孔工序作为实现芯片垂直互联、散热通道构建的关键环节,传统工艺已逐渐难以满足 7nm 及以下先进制程的需求。而飞秒激光钻孔设备的出现,彻底打破了这一技术瓶颈,成为晶圆制造升级的核心驱动力。当前,行业内主流的飞秒激光钻孔设备已实现高精度、低损伤的加工能力,为全球晶圆制造企业提供适配不同制程的解决米兰官方网页版,推动半导体产业链向更高质量发展。

长期以来,晶圆打孔主要依赖机械钻孔与长脉冲激光钻孔两种工艺。机械钻孔通过高速旋转的钻头实现打孔,但受限于钻头材质与机械惯性,在处理直径小于 50μm 的微孔时,极易出现钻头磨损、晶圆崩边等问题,导致产品良率大幅下降。同时,机械钻孔的加工效率低下,每小时仅能完成数百个孔的加工,难以匹配现代晶圆生产线的量产需求,尤其无法满足12 英寸晶圆飞秒激光钻孔效率的量产要求。

长脉冲激光钻孔虽在精度上优于机械钻孔,但由于脉冲宽度较长(通常在纳秒级别),激光能量会在晶圆表面形成明显的热影响区(HAZ)。这一区域的晶圆材质会发生晶格畸变,不仅影响芯片的电气性能,还可能导致孔壁粗糙、孔径偏差等问题。对于碳化硅(SiC)、氮化镓(GaN)等第三代半导体晶圆而言,其耐高温、高硬度的特性使得长脉冲激光的热损伤问题更为突出,甚至可能直接导致晶圆报废,这也是当前SiC 晶圆飞秒激光钻孔设备选型中需重点规避的风险。

在先进制程芯片需求激增的背景下,传统工艺的局限性愈发明显。晶圆制造企业急需一种兼具高精度、低损伤、高效率的打孔技术,而飞秒激光钻孔设备正是解决这一痛点的最佳选择,尤其在7nm 制程晶圆激光打孔解决米兰官方网页版中,已成为不可替代的核心设备。

飞秒激光钻孔设备之所以能成为晶圆打孔的理想米兰官方网页版,核心在于其独特的超短脉冲技术。飞秒激光的脉冲宽度仅为 10^-15 秒,这一极短的时间尺度使得激光能量能够在晶圆材质发生热扩散前瞬间作用于加工区域,从根本上消除了热影响区的产生。与传统激光设备相比,飞秒激光钻孔设备在晶圆加工中展现出三大核心优势,同时也满足了不同场景下的飞秒激光钻孔设备参数要求:

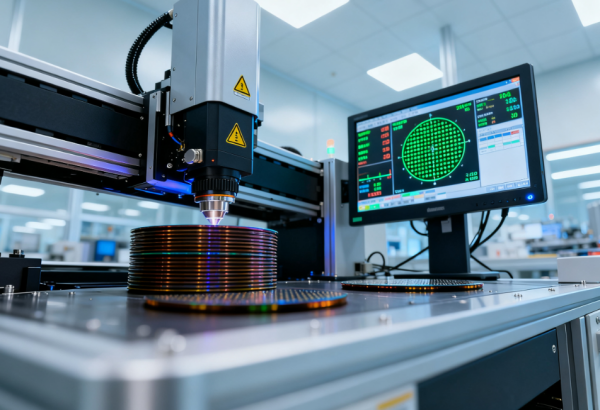

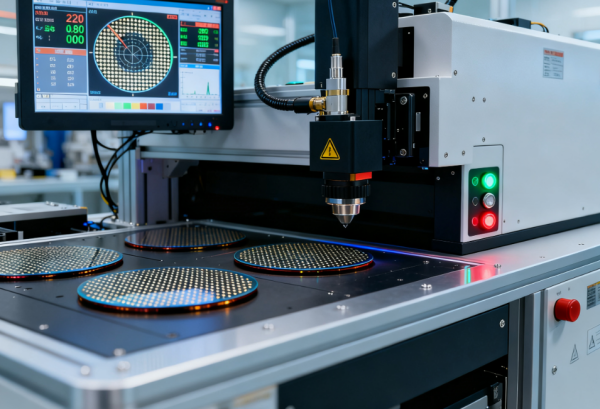

首先是超高精度。当前主流的飞秒激光钻孔设备普遍采用高精度光学定位系统与自适应聚焦技术,定位精度可达 ±1μm,孔径偏差控制在 5% 以内。无论是硅基晶圆还是第三代半导体晶圆,都能实现直径 5μm-100μm 微孔的精准加工,完全满足先进制程芯片对互联孔、散热孔的精度要求,尤其适配MEMS 晶圆飞秒激光打孔的微结构加工需求。

其次是低损伤特性。由于飞秒激光的 “冷加工” 特性,加工过程中不会对晶圆表面及内部材质造成热损伤,孔壁粗糙度可控制在 Ra0.1μm 以下。上海某张江晶圆厂在加工 5μm 孔径 SiC 晶圆时,采用飞秒激光钻孔设备后,晶圆开裂率从传统工艺的 8% 降至 0.3%,充分验证了该技术的低损伤优势,这也是GaN 晶圆激光打孔设备的核心技术指标之一。

最后是高效率加工。行业内成熟的飞秒激光钻孔设备已搭载多光束并行加工系统,单台设备每小时可完成超过 10 万个微孔的加工,较传统工艺效率提升 5-10 倍。同时,设备支持全自动上下料与在线检测,可无缝融入晶圆制造的自动化生产线,进一步提升整体生产效率。苏州某功率半导体企业引入该类设备后,12 英寸晶圆日均加工量从 15 片提升至 48 片,大幅缩短了生产周期。

当前,飞秒激光钻孔设备已形成系列化产品矩阵,覆盖从实验室研发到大规模量产的全场景需求,为不同类型的晶圆制造企业提供定制化解决米兰官方网页版,同时明确了飞秒激光钻孔设备售后质保期(通常为 2 年,含 3 次免费校准服务)与安装周期(3-5 天),降低企业落地成本。

在功率半导体领域,SiC 晶圆作为核心材料,其打孔加工一直是行业难题。SiC 的硬度高达 2300HV,是传统硅晶圆的 3 倍以上,传统激光钻孔容易导致晶圆开裂、孔壁质量差等问题。针对这一痛点,专项研发的SiC 晶圆飞秒激光钻孔设备采用脉冲能量渐变控制技术,通过精准调节激光能量的释放节奏,实现了 SiC 晶圆的无损打孔。无锡某 SiC 器件厂商引入该设备后,晶圆打孔良率从 85% 提升至 99.5%,加工效率提升 6 倍,显著降低了生产成本。

在 MEMS 晶圆领域,由于其结构复杂、尺寸微小,对打孔的精度与一致性要求极高。飞秒激光钻孔设备搭载的高精度视觉定位系统,可实现对 MEMS 晶圆上微小结构的精准识别与定位,打孔精度可达 ±0.5μm,孔径一致性偏差小于 3%。同时,设备支持多批次小批量加工,可快速切换不同的加工参数,满足 MEMS 晶圆研发与小批量生产的需求,北京某高校微电子实验室即通过该类设备完成了微传感器晶圆的样品加工。

在大规模量产场景下,全自动飞秒激光钻孔设备生产线已成为主流选择。该生产线由多台飞秒激光钻孔设备、自动上下料系统、在线检测系统组成,可实现晶圆从上料、加工、检测到下料的全流程自动化。深圳某晶圆代工厂引入的该类生产线,每小时可处理超过 20 片 12 英寸晶圆,加工效率较单台设备提升 3 倍以上,完美适配大规模量产需求,同时生产线配备的实时数据监控功能,可实现加工参数的全程追溯,符合半导体行业的质量管控标准。

随着全球半导体产业格局的变化,国内半导体产业链正加速向自主可控方向发展。晶圆制造作为产业链的核心环节,其工艺水平的提升至关重要。据中国半导体行业协会 2024 年报告,国内飞秒激光钻孔设备在先进制程晶圆加工中的渗透率已达 35%,且呈逐年上升趋势,成为推动产业链升级的关键力量。

未来,飞秒激光钻孔设备的研发将聚焦两个方向:一方面,通过优化激光脉冲宽度与能量控制,实现更小孔径(2μm 以下)的精准加工,满足下一代芯片的制造需求,目前已有厂商在实验室环境下实现 1.5μm 孔径的稳定加工;另一方面,开发多工位、全自动化的飞秒激光钻孔设备生产线,进一步提升加工效率,同时降低设备能耗,助力晶圆制造企业实现绿色生产。

同时,飞秒激光钻孔设备厂商将加强与国内半导体材料企业、芯片设计企业的合作,围绕设备打造协同创新生态。通过联合研发,解决晶圆加工中的共性技术难题,例如针对新型宽禁带半导体材料的打孔工艺优化,推动整个半导体产业链的技术升级。在这一过程中,飞秒激光钻孔设备不仅将成为晶圆制造升级的核心驱动力,还将在全球半导体设备市场中占据更加重要的地位,引领晶圆激光打孔技术迈向新的高度。